ทำไมเราควรเสียบจุดแวะใน PCB?

เพื่อตอบสนองความต้องการของลูกค้า ต้องเสียบรูเสียบในแผงวงจรหลังจากการฝึกฝนหลายครั้ง กระบวนการรูปลั๊กอลูมิเนียมแบบดั้งเดิมจะเปลี่ยนไป และใช้ตาข่ายสีขาวเพื่อทำให้การเชื่อมความต้านทานและรูปลั๊กของพื้นผิวแผงวงจรเสร็จสมบูรณ์ ซึ่งทำให้การผลิตมีเสถียรภาพและคุณภาพเชื่อถือได้

Via hole มีบทบาทสำคัญในการเชื่อมต่อระหว่างวงจรด้วยการพัฒนาอุตสาหกรรมอิเล็กทรอนิกส์ ยังส่งเสริมการพัฒนา PCB และนำเสนอความต้องการที่สูงขึ้นสำหรับผลิตและประกอบ PCBเทคโนโลยี.เทคโนโลยี Via hole plug เกิดขึ้นและควรปฏิบัติตามข้อกำหนดต่อไปนี้:

(1) ทองแดงในรูผ่านก็เพียงพอแล้วและสามารถเสียบหน้ากากประสานได้หรือไม่

(2) ต้องมีดีบุกและตะกั่วในรูผ่าน โดยมีความหนาที่ต้องการ (4 ไมครอน) ไม่มีหมึกบัดกรีที่ต้านทานเข้าไปในรู ทำให้ลูกปัดดีบุกถูกซ่อนอยู่ในรู

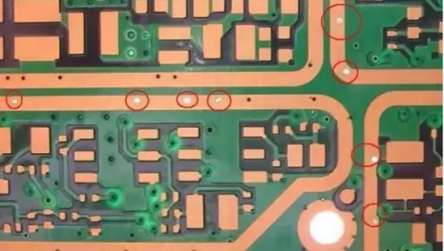

(3) จะต้องมีรูเสียบหมึกต้านทานการบัดกรีในรูผ่านซึ่งไม่โปร่งใสและต้องไม่มีวงแหวนดีบุก ลูกปัดดีบุก และแบน

ด้วยการพัฒนาผลิตภัณฑ์อิเล็กทรอนิกส์ในทิศทาง "เบา บาง สั้น และเล็ก" PCB ยังพัฒนาไปสู่ความหนาแน่นสูงและความยากลำบากสูงดังนั้นจึงมี PCB SMT และ BGA จำนวนมากปรากฏขึ้น และลูกค้าจำเป็นต้องเสียบรูเมื่อติดตั้งส่วนประกอบ ซึ่งส่วนใหญ่มีหน้าที่ห้าประการ:

ด้วยการพัฒนาผลิตภัณฑ์อิเล็กทรอนิกส์ในทิศทาง "เบา บาง สั้น และเล็ก" PCB ยังพัฒนาไปสู่ความหนาแน่นสูงและความยากลำบากสูงดังนั้นจึงมี PCB SMT และ BGA จำนวนมากปรากฏขึ้น และลูกค้าจำเป็นต้องเสียบรูเมื่อติดตั้งส่วนประกอบ ซึ่งส่วนใหญ่มีหน้าที่ห้าประการ:

(1) เพื่อป้องกันการลัดวงจรที่เกิดจากดีบุกทะลุผ่านพื้นผิวองค์ประกอบระหว่าง PCB ผ่านการบัดกรีด้วยคลื่น โดยเฉพาะอย่างยิ่งเมื่อเราวางรูทะลุบนแผ่น BGA เราต้องทำรูเสียบก่อนแล้วจึงชุบทองเพื่ออำนวยความสะดวกในการบัดกรี BGA .

(2) หลีกเลี่ยงฟลักซ์ตกค้างในรูผ่าน

(3) หลังจากติดพื้นผิวและประกอบชิ้นส่วนของโรงงานอิเล็กทรอนิกส์ PCB ควรดูดซับสูญญากาศเพื่อสร้างแรงดันลบบนเครื่องทดสอบ

(4) ป้องกันไม่ให้พื้นผิวประสานไหลเข้าไปในรูและทำให้เกิดการบัดกรีที่ผิดพลาดและส่งผลกระทบต่อการยึด

(5) ป้องกันไม่ให้ลูกปัดประสานหลุดออกมาในระหว่างการบัดกรีด้วยคลื่นและทำให้เกิดไฟฟ้าลัดวงจร

การนำเทคโนโลยีรูเสียบสำหรับรูผ่านรู

สำหรับการประกอบ SMT PCBบอร์ด โดยเฉพาะอย่างยิ่งการติดตั้ง BGA และ IC ปลั๊กผ่านรูจะต้องแบน นูนและเว้าบวกหรือลบ 1mil และต้องไม่มีกระป๋องสีแดงบนขอบของรูผ่านเพื่อตอบสนองความต้องการของลูกค้า กระบวนการรูปลั๊กผ่านรูสามารถอธิบายได้ว่าเป็นการไหลของกระบวนการที่หลากหลาย ยาวนาน การควบคุมกระบวนการที่ยาก มักมีปัญหา เช่น น้ำมันหล่นระหว่างการปรับระดับลมร้อน และการทดสอบความต้านทานการบัดกรีของน้ำมันสีเขียว และการระเบิดของน้ำมันหลัง บ่มตามสภาพการผลิตจริง เราสรุปกระบวนการรูเสียบต่างๆ ของ PCB และทำการเปรียบเทียบและอธิบายเพิ่มเติมในกระบวนการและข้อดีและข้อเสีย:

หมายเหตุ: หลักการทำงานของการปรับระดับลมร้อนคือการใช้ลมร้อนเพื่อขจัดบัดกรีส่วนเกินบนพื้นผิวของแผงวงจรพิมพ์และในรู และบัดกรีที่เหลือจะถูกปกคลุมอย่างสม่ำเสมอบนแผ่น ไม่ปิดกั้นเส้นประสานและจุดบรรจุพื้นผิว ซึ่งเป็นหนึ่งในวิธีการรักษาพื้นผิวของแผงวงจรพิมพ์

1. กระบวนการเสียบรูหลังจากการปรับระดับลมร้อน: การเชื่อมความต้านทานพื้นผิวแผ่น → HAL → รูเสียบ → การบ่มกระบวนการไม่เสียบปลั๊กถูกนำมาใช้สำหรับการผลิตหลังจากการปรับระดับลมร้อน หน้าจออลูมิเนียมหรือหน้าจอป้องกันหมึกจะถูกใช้เพื่ออุดรูทะลุของป้อมปราการทั้งหมดที่ลูกค้าต้องการหมึกรูเสียบสามารถเป็นหมึกไวแสงหรือหมึกเทอร์โมเซตติง ในกรณีที่มั่นใจว่าฟิล์มเปียกสีเดียวกัน หมึกรูเสียบควรใช้หมึกเดียวกันกับบอร์ดกระบวนการนี้ช่วยให้มั่นใจได้ว่ารูทะลุจะไม่หยดน้ำมันหลังจากการปรับระดับลมร้อน แต่ง่ายต่อการทำให้หมึกรูเสียบทำให้เกิดมลพิษต่อพื้นผิวของเพลตและไม่สม่ำเสมอเป็นเรื่องง่ายสำหรับลูกค้าที่จะทำให้เกิดการบัดกรีผิดพลาดระหว่างการติดตั้ง (โดยเฉพาะ BGA)ลูกค้าจำนวนมากจึงไม่ยอมรับวิธีนี้

2. กระบวนการเสียบรูก่อนปรับระดับลมร้อน: 2.1 รูเสียบกับแผ่นอลูมิเนียม แข็งตัว บดแผ่น แล้วโอนกราฟิกกระบวนการนี้ใช้เครื่องเจาะ CNC เพื่อเจาะแผ่นอลูมิเนียมที่ต้องเจาะรู ทำแผ่นหน้าจอ รูเสียบ ตรวจสอบให้แน่ใจว่ารูเสียบทะลุเต็ม หมึกรูเสียบ หมึกเทอร์โมเซตติงยังสามารถใช้ได้คุณสมบัติต้องมีความแข็งสูง เรซินเปลี่ยนการหดตัวเล็กน้อย และการยึดเกาะที่ดีกับผนังรูกระบวนการทางเทคโนโลยีมีดังนี้: การปรับสภาพ → รูเสียบ → แผ่นเจียร → การถ่ายโอนรูปแบบ → การแกะสลัก → การเชื่อมความต้านทานพื้นผิวของแผ่นวิธีนี้ช่วยให้มั่นใจได้ว่ารูเสียบรูทะลุจะเรียบ และการปรับระดับลมร้อนจะไม่มีปัญหาด้านคุณภาพ เช่น น้ำมันระเบิดและน้ำมันตกที่ขอบรูอย่างไรก็ตาม กระบวนการนี้ต้องใช้ทองแดงหนาเพียงครั้งเดียวเพื่อให้ความหนาของทองแดงของผนังรูเป็นไปตามมาตรฐานของลูกค้าดังนั้นจึงมีข้อกำหนดสูงสำหรับการชุบทองแดงทั้งแผ่นและประสิทธิภาพของเครื่องบดเพลต เพื่อให้แน่ใจว่าเรซินบนพื้นผิวทองแดงจะถูกลบออกอย่างสมบูรณ์ และพื้นผิวทองแดงนั้นสะอาดและไม่ปนเปื้อนโรงงาน PCB หลายแห่งไม่มีกระบวนการทองแดงที่ข้นเพียงครั้งเดียว และประสิทธิภาพของอุปกรณ์ไม่เป็นไปตามข้อกำหนด ดังนั้นกระบวนการนี้จึงไม่ค่อยได้ใช้ในโรงงาน PCB

(แผ่นซิลค์สกรีนเปล่า) (ตาข่ายติดฟิล์มกันรอย)

We are helpful, attentive and supportive with a proactive approach to help you win in competitive markets. For more information, please email to service@pcbfuture.com.

เวลาที่โพสต์: ก.ค.-01-2021